Повышение качества анкерной крепи: новая технология анкерного крепления для ускоренной и качественной проходки горных выработок при выемке лавами

Дипл. инж. Уве Винк,Master Builders Solutions

Анкеры являются жизненно важным элементом крепления горных выработок при выемке лавами, обеспечивая структурное упрочнение кровли, бортов и призабойных зон. Но они также служат основным источником проблем из-за сложности установки в более слабых породах и иногда разрушаются во время эксплуатации.

Такие проблемы как минимум замедляют проходку в призабойных зонах, а в наихудшем случае – приводят к обрушению кровли выработки, что в некоторых странах является основной причиной травматизма и гибели шахтеров.

Однако такое редко происходит из-за самого анкера. Проблема кроется в неполном охватывании анкера смолой, которая должна фиксировать его в породе: она недостаточно заполняет зазор между анкером и породой или неправильно смешивается.

Для решения этой проблемы была разработана новая, двухкомпонентная смола, обеспечивающая полное охватывание каждого анкера. Использование такой формы смолы имеет и другие преимущества: более безопасная установка, повышение качества укрепления слабых пород, меньшая потребность в обслуживании, снижение риска обвала или обрушения и ускорение проходки призабойных зон, особенно в проблемных породах.

Эта текучая смола с тиксотропными свойствами уже сейчас демонстрирует свою эффективность при проходке выработок в твердых породах. Однако в угольных шахтах, где породы по определению менее консолидированы, она может дать намного больший эффект.

Цель внедрения этой новой системы в угольных шахтах заключается в сокращении временного разрыва между работой очистного и проходческого оборудования, которое применялось в подготовительных операциях при вскрытии пласта. Последние 10–15 лет сопровождались значительными улучшениями в очистном оборудовании и автоматизации процессов для выемки лавами и подземной транспортировки угля, чего нельзя сказать о подготовительном оборудовании для откаточных штреков. Суть в том, что проходка этих штреков часто становится «узким местом» для всего процесса добычи угля.

По мере углубления шахт темп проходки горных выработок с использованием стандартной технологии анкерного крепления снижается. Чем больше глубина, тем выше напряжения в горной породе, что осложняет установку анкеров и повышает вероятность разрушения некачественно установленных анкеров.

Рис. 2. Технология проходки призабойных зон отстает на фоне достижений в области очистного оборудования за последние 15 лет. Источник: RAG.

Серьезная проблема

Самый распространенный и основной метод крепления пород в современной подземной добыче угля заключается в использовании штанговых анкеров с фиксацией полиэфирной смолой из картриджей. Результаты исследований и данные от специалистов по обеспечению качества говорят о том, что значительная часть установленных таким способом анкеров охватывается смолой не полностью.

Процесс установки с полиэфирной смолой предусматривает бурение шпура через более слабый материал внутрь более твердых вышележащих пород, вставку картриджа и последующее вворачивание анкера в него. При вращении анкер разрушает мембрану, разделяющую два компонента (смолу и катализатор), в результате чего они смешиваются и вступают в реакцию.

Анкер служит для ограничения подвижности породы: он препятствует ее смещению за счет сдвигового сопротивления смолы. Смола должна быть идеально смешана и полностью заполнять зазор между анкером и породой для равномерного распределения нагрузок. Однако этому может помешать ряд факторов.

Недостаточное вращение анкера при его вставке в картридж приводит к неправильному смешиванию смолы, т. е. анкер будет окружен смесью прореагировавшей и непрореагировавшей смолы. При чрезмерном вращении возможно разрушение частично затвердевшей смолы. Иногда пластмассовая мембрана в картридже остается неповрежденной и наматывается на анкер, из-за чего контакт между ним и смолой не достигается (т. н. «эффект перчатки»).

Еще одной причиной неэффективности системы с картриджем с полиэфирной смолой является слишком большой размер шпура (пробуренного в слишком слабой породе или изношенной буровой коронкой). Все может измениться из-за пары миллиметров: увеличение диаметра 32-мм шпура на 2 мм потребует на 15% больше смолы для заполнения зазора. Поскольку в картридже содержится строго определенное количество смолы, шпур заполнится лишь частично.

В более глубоких угольных шахтах эта проблема усугубляется из-за роста температуры.

Новые двухкомпонентные смолы могут применяться с тросовыми, пустотелыми и самозабуривающимися анкерами. Они совместимы со сталью и стекловолокном. Это означает возможность их использования в бортах призабойных зон, которые укрепляются стекловолоконными анкерами, что предотвращает повреждение конвейерных лент и другого оборудования при срезании анкеров очистным комбайном во время посадки кровли.

Быстрее, безопаснее, прочнее

Пробные испытания с новой смолой начались в 2016 году, а в 2019 году стартовал коммерческий выпуск серии смол MasterRoc RBA 38X. Сегодня эта двухкомпонентная смола используется на нескольких крупных шахтах с твердыми породами. В одних случаях она вводится с помощью имеющегося оборудования, к которому были добавлены насосы, а в других это осуществляется специально спроектированной установкой. Как заявила одна шахта, где работают три новых машины со встроенными насосами для подачи смолы, время строительства шахты сократится на 4 месяца, что позволит начать добычу раньше.

Залогом ускорения рабочего цикла при проходке горных выработок с использованием двухкомпонентной смолы являются два фактора. Во-первых, установка и фиксация анкеров в слабых породах занимают намного меньше времени и не требуют очистки или перебуривания шпуров. Во-вторых, анкеры могут устанавливаться одновременно с проходкой следующего участка выработки, а не после нее, как это происходит при использовании картриджей с полиэфирной смолой.

Рис. 3. Двухкомпонентные смолы серии MasterRoc RBA 38X обладают тиксотропными свойствами и могут использоваться для установки анкеров в кровле.

Рис. 4. Высокая проникающая способность смолы MasterRoc RBA 380 из серии MasterRox RBA 38X обеспечивает заполнение трещин и эффективное упрочнение слабых пород.

Эта текучая смола с тиксотропными свойствами уже сейчас демонстрирует свою эффективность при проходке выработок в твердых породах. Однако в угольных шахтах, где породы по определению менее консолидированы, она может дать намного больший эффект.

Цель внедрения этой новой системы в угольных шахтах заключается в сокращении временного разрыва между работой очистного и проходческого оборудования, которое применялось в подготовительных операциях при вскрытии пласта. Последние 10–15 лет сопровождались значительными улучшениями в очистном оборудовании и автоматизации процессов для выемки лавами и подземной транспортировки угля, чего нельзя сказать о подготовительном оборудовании для откаточных штреков. Суть в том, что проходка этих штреков часто становится «узким местом» для всего процесса добычи угля.

По мере углубления шахт темп проходки горных выработок с использованием стандартной технологии анкерного крепления снижается. Чем больше глубина, тем выше напряжения в горной породе, что осложняет установку анкеров и повышает вероятность разрушения некачественно установленных анкеров.

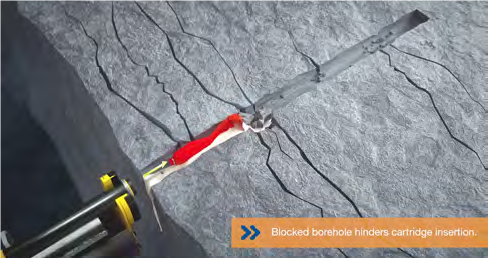

Если диаметр шпура заметно больше диаметра картриджа, анкер даже может сдвинуться по одной стороне картриджа, что приведет к неполному смешиванию смолы или неспособности анкера вообще пройти через пластмассовый картридж.

Слабые породы кроют в себе еще больше потенциальных проблем. Это не только возможное чрезмерное забуривание шпура, но и обвал материала в нем, из-за которого вставить картридж в шпур до конца не получится. Если шпур не поддается очистке, он перебуривается и промывается. Этот процесс занимает много времени и не всегда успешен. При неудачном перебуривании необходимо пробурить новые шпуры, что сопряжено с высоким риском повторения такой же проблемы. Очевидно, это сильно замедляет рабочий цикл и подготовительные работы.

Даже вроде бы качественная установка анкеров не означает отсутствия проблем: они могут проявиться дни, недели, месяцы и даже годы спустя. Если анкер не был полностью охвачен смолой, то смещение горной массы по мере выработки угольных залежей создает на нем неравномерную нагрузку. Это может стать причиной разрушения анкера, приводя к повышенной опасности и необходимости в дорогостоящем ремонте. Такое разрушение может повлечь за собой не только человеческие жертвы, но и огромные капитальные расходы: ремонт выработки в 5 раз дороже ее строительства с нуля.

Коррозионное повреждение анкеров является широко распространенной проблемой, решение которой стало целью нескольких исследовательских проектов в Австралии и Китае. Неравномерное охватывание смолой способствует контакту агрессивных подземных вод с открытыми частями анкера, что приводит к коррозии и, возможно, разрушению.

Перенос технологии

Компания Master Builders Solutions начала разработку своей технологии двухкомпонентной смолы около 5 лет назад, отреагировав на жалобы заказчиков на указанные выше проблемы с картриджами с полиэфирной смолой. Цель разработки серии смол MasterRoc RBA 38X заключалась в создании быстросхватывающейся смолы для быстрого распределения нагрузки между ней, анкером и породой. Эта смола также должна иметь тиксотропные свойства, чтобы исключить ее вытекание при установке анкеров в кровле.

Одной из сложнейших задач, стоявших перед химиками компании, было получение спектра смол с разными временами схватывания (для разных температур и анкеров разной длины), но при этом с одинаковыми конечными свойствами. В настоящее время имеются три версии с временем схватывания от 30 с до 4,5 мин. Четвертая версия с бóльшим временем схватывания еще находится в разработке.

Важной задачей было достижение одинаковых свойств этими смолами независимо от температуры их подачи или хранения. Одно из ограничений для картриджей с полиэфирной смолой связано с чувствительностью к воздействию тепла: их хранение или перевозка при температуре свыше 25 ºC приводит к сокращению срока годности. Возможные последствия использования таких некондиционных картриджей были рассмотрены выше.

Время установки с использованием двухкомпонентной смолы (с самозабуривающимися анкерами) и картриджей с полиэфирной смолой в твердой породе примерно одинаковое, однако для слабых пород оно заметно отличается. Установка с картриджами может занимать 10–15 минут, тогда как с двухкомпонентной смолой – 2,5–3 минуты.

Сочетание двухкомпонентной смолы с самозабуривающимися анкерами превращает анкерное крепление в полуавтоматический процесс. Это также повышает безопасность, поскольку оператору не нужно приближаться к забою. Постоянное совершенствование программного обеспечения и систем управления производителями оборудования в итоге может сделать эту систему полностью автоматической.

Двухкомпонентные смолы стоят дороже, но не значительно. Использование двухкомпонентных смол обеспечивает устойчивый производственный темп, поэтому некоторые шахты, где проходка ведется в твердых породах, сочли более эффективным с экономической точки зрения использовать двухкомпонентные смолы по всему процессу (при любом качестве породы), а не поочередно применять две разные системы.

По словам одного оператора, при проходке одной из выработок с использованием обоих методов бригады буквально боролись за смены, в которых нужно было работать с двухкомпонентной смолой, а не с картриджами с полиэфирной смолой. Ведь первая намного проще и безопасней в применении.

Двухкомпонентная смола также очень эффективна с точки зрения контроля качества: процесс ее ввода сам по себе обеспечивает полное охватывание анкера, поскольку смола заполняет шпур со стороны его дна. Как только смола выходит из открытого конца шпура, оператор получает визуальное подтверждение его заполнения.

Помимо обеспечения контакта анкера со смолой (и тем самым – с породой), двухкомпонентная смола характеризуется еще одним структурным преимуществом: она дополнительно улучшает качество самой породы при установке анкерной крепи. Это достигается за счет проникновения смолы в трещины в породе с ее последующей консолидацией и эффективным увеличением плотности и прочности. Смолы MasterRoc RBA 38X обладают высокой проникающей способностью: они могут заполнять трещины шириной всего 0,14 мм.

Также следует отметить, что эта смола не вступает в реакцию с водой, пока находится в жидкой форме. Вода никак не влияет на набор прочности или конечные свойства смолы в отличие, например, от полиуретанов.

Угольное будущее

Смола MasterRoc RBA 380 из серии MasterRoc RBA 38X испытывалась в соответствии с требованиями Региональной горной инспекции Германии Bezirksregierung Arnsberg (бывшая LOBA) и признана безопасной для использования в угольных шахтах, но ее применение в них пока ограничивается стабилизацией отдельных небольших участков и еще не распространилось на полуавтоматический процесс установки анкерной крепи при проходке горных выработок.

На следующем этапе компания планирует начать совместную с производителем проходческих комбайнов работу по созданию специальной машины со встроенными насосами для подачи двухкомпонентной смолы. В рамках этого проекта наши инженеры предоставят исходные данные и предложения по технологии насосов, наиболее оптимальной для угольных шахт с учетом характерных для них рисков и ограничений.

Подводя итог, тиксотропные двухкомпонентные смолы обладают рядом преимуществ и повышают уровень безопасности, ускоряют проходку откаточных штреков, позволяют быстрее окупить инвестиции и способствуют снижению затрат на обслуживание и ремонт.